据调查数据显示,世界工业发达国家因

腐蚀造成的经济损失约占当年国民生产总值的1.8%-4.2%左右。我国每年因腐蚀引起的损失估计达5000亿元,约占国民经济总值的5%。储油罐的腐蚀问题也是个老大难问题。储油罐腐蚀的加剧会造成储罐泄漏,并引发严重的爆炸事故发生。

金属储罐所储存的油品往往含有氢、

硫酸、有机和无机盐以及水分等腐蚀性化学物质,加上罐外壁受环境因素影响,油罐的寿命会大大缩短。如果不能及时对金属油罐进行防腐处理,轻则影响油品质量,重则易造成油品泄漏,污染环境,而且容易造成火灾、爆炸。因此,对金属油罐进行防腐蚀处理是非常必要的。

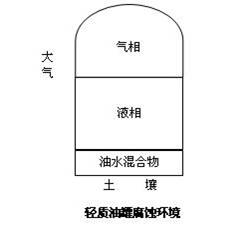

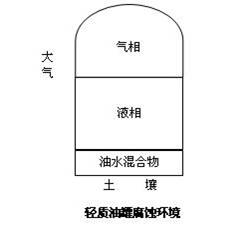

一、轻质油罐的腐蚀特点及环境分析

轻质油罐主要是指储存

汽油、柴油、煤油等轻质油品的储罐,挥发性高的轻质油品如汽油等比挥发性低的重质油品腐蚀性强,特别是在气相部位,腐蚀更严重。这类油料储罐的罐体外壁容易发生化学腐蚀,油罐内部则容易发生其余几种形式的腐蚀。由于氧在轻油中的溶解度很高,一部分溶解氧可以进入罐底水中,所以罐底仍存在轻度的电池微腐蚀和氧浓差电池腐蚀。而且这类油料储罐的具体腐蚀情况也随介质的不同。另外,石油产品尤其是轻质油品在其生产、储存、使用时常常发生磨擦、冲击、碰撞、挤压,在油罐喷射、晃动、加注、冲洗等过程中,极易产生大量静电荷并引起静电燃爆,此类破坏是十分危险的。下面对轻质油罐的不同部位的腐蚀环境进行分析(见下图)。

轻质油罐腐蚀环境

油罐的内腐蚀与储存介质的种类、性质、温度和油罐形式等因素有关。油罐内部存在两个腐蚀环境,一个是液相,一个是气相。对于温度小于100℃且存在水相的油罐,液相又分为两层,除油层外在油罐底部通常有水层。对于固定顶油罐,内部各部位腐蚀特点如下:

罐顶及罐壁上部。这个部位不直接接触油品,属于气相腐蚀。根据大气腐蚀机理,其实质属于电化学腐蚀范畴,腐蚀是通过冷凝水膜,在有害气体如S02,C02,H2S,02等的作用下,形成腐蚀原电池。由于水膜薄,氧容易扩散,耗氧型腐蚀起主导作用。在罐壁气液结合面处的腐蚀,是氧浓差电池条件下的腐蚀,是罐壁腐蚀最严重的部位之一。自支撑固定顶在高应力区域有时存在应力腐蚀。

罐壁中部。罐壁中部直接与油品接触,其腐蚀主要是油品的化学腐蚀,这个部位腐蚀程度最轻。但对于液位经常变化的油罐,气液结合面处的腐蚀比较严重。罐壁下部和罐底板上表面。这个部位是油罐内腐蚀最严重的部位,主要是电化学腐蚀。由于储存和运输过程中水分积存在罐底板上,形成矿化度较高的含油污水层,造成电化学腐蚀。通常含油污水中含有CL-和硫酸盐还原菌,同时溶有S02,C02,H2S等有害气体,腐蚀性极强。在罐壁下部和罐底板上表面油水结合面处,存在浓差腐蚀。当底板上设置加热盘管时,由于温度和焊接形成的电偶因素会加剧局部腐蚀。由于罐底存在向外的坡度,因此在罐壁和罐底结合处,腐蚀最严重,是防腐重点保护区域。罐底板上表面除了存在均匀腐蚀外,局部腐蚀(特别是点腐蚀、坑腐蚀)非常严重,是造成底板穿孔的主要原因。

裸露的固定顶和罐壁。属于大气腐蚀。根据大气腐蚀机理,其实质属于电化学腐蚀范畴,腐蚀是通过冷凝水膜,在有害气体如S02、C02、H2S、O2等的作用下,形成腐蚀原电池。由于水膜薄,氧容易扩散,耗氧型腐蚀起主导作用。工业大气和海洋大气条件下,腐蚀最为严重。

油罐底板下表面。主要为土壤腐蚀和水腐蚀。另外,由于基础中心部位和周边的透气性存在差别,也会引起氧浓差电池,中心部位成为阳极而被腐蚀;地下的杂散电流也会加剧底板腐蚀;接地极可引起电偶腐蚀,采用锌接地极可以有效减小电偶腐蚀。此外,在油罐内部结构不密闭处,如间断焊焊缝处,存在缝隙腐蚀。

二、腐蚀机理分析与讨论

金属的腐蚀都是在两种或两种以上的因素影响下发生的,轻烃储罐的腐蚀也是这样。由轻烃液体中所含的水分引起的电化学腐蚀由于生产的需要,轻烃中掺有少量的水,在涂层破坏的地方,铁与水发生如下电化学反应:

在通常情况下,以上电化学反应的速率不是很快,达不到以上所提到的0.4~1.4mm/a这样高的速率。那又是什么原因使得罐壁的腐蚀速率如此之高呢?这应从电偶腐蚀的角度来分析。当防腐涂层被破坏的时候,裸露的金属电位较负(铁的标准电极电位是-0.44V),而涂层的电极电位却比较正,这样裸露的金属与涂层之间就形成了一个腐蚀电池。阳极是被破坏的涂层下裸露的金属,阴极是没有被破坏的涂层。特别要强调的是,这里所形成的腐蚀电池是大阴极、小阳极,在这种情况下腐蚀速率将会成倍增加,以致出现了上面所提到的较高的腐蚀速率。

由此可见,硫化氢腐蚀的最终产物是FeS。尽管FeS膜不溶于轻烃液体,但它却不具保护性,以上的腐蚀过程可以在膜下继续进行,而且腐蚀速度更快。

三、防腐现状及几种防腐措施

南通石油分公司有一部分轻油储罐由于使用年限长、腐蚀严重,防腐手段比较单一,大部分轻质油罐外壁采用刷银粉,罐底板刷环氧煤沥青漆,部分轻质油罐内壁刷导静电

防腐涂料,存在着注重防腐材料,忽视基层处理的问题。由于金属基层除锈不彻底,刷漆后罐壁表面大面积返锈。在油罐防腐

表面处理时,有条件的尽可能用压力为0.4MPa-0.6MPa的工业风进行

喷砂除锈。在完全除去氧化皮、铁锈、焊渣、油污及旧漆,达到金属表面无氧化皮、无铁锈、无油、无渣、无灰、无水,露出金属本色,达到Sa2.5级后,在24h内喷涂防腐涂料。并要确保喷涂厚度,涂层外观没有流泪、汽泡、针孔、桔皮、起皱、刷痕、边界不清等病态。

针对以上现状问题,建议采取以下防护措施:选用好的防腐涂料保护。涂层保护对于轻烃储罐来说是最实用也是最经济的保护措施。涂层破损的原因多数是因为涂料附着力不好、涂层有针孔、耐溶剂性能差、抗轻烃液体渗透能力不好。因此,在涂料的选择上应遵循以下几项原则:优良的附着力;优良的抗渗透性;稳定的耐溶剂性(轻烃液体);良好的柔韧性和抗冲击性;良好的施工性,即流平性好、不流挂、表干时间适中。

为此,底层可采用环氧玻璃鳞片涂料,涂料中极薄的玻璃鳞片可以像鱼鳞一样平行于金属基体表面很致密的一层层的排列,液体和气体介质要想到达金属表面,必须像走迷宫似的绕过层层鳞片,以起到很好的隔离阻挡作用。这种涂料目前在欧美等国很受青睐,也是国内防腐专家大力推荐的优质涂料。

面层涂料建议采用导静电涂料,以便将罐内产生的电荷及时排除,保证储罐的安全。热喷铝+防腐涂料+导静电涂料。这种方法实际上就是在第一种方法实施之前,先在罐壁上用

热喷涂的方法喷一层铝。这种方法有两大优点,其一是热喷铝与基体金属的结合力比有机涂料好;其二是铝对于钢质罐壁有阴极保护作用。

在涂层保护的基础上添加

缓蚀剂。实践证明合理的添加缓蚀剂是防止钢铁腐蚀的一种简单而有效的方法。添加缓蚀剂的关键在于合理的选择。在含有水和H2S的轻烃液体中通常使用吸附型膜缓蚀剂,因为这种缓蚀剂分子中有极性基团,能在金属表面吸附成膜,并由分子中的疏水基团来阻碍水和去极化剂到达金属表面,从而保护金属。

适当增加腐蚀严重部位的钢材厚度。适当增加腐蚀严重部位如罐底和罐顶的厚度可以提高防腐能力,但不应超过钢板总厚度的20%。定期检查。做好每年至少一次的油罐外部检查,每年对油罐至少进行一次测厚检查。对腐蚀严重的储罐,如汽油、煤油等腐蚀严重的半成品罐采用一年一次开罐检查,发现问题及时修补。此外,在考虑经济性的前提下,可以考虑必要的材质升级。